碳纤维因其高模量和搞强度而已用于航空航天,飞机,汽车,运动和医疗设备等许多行业。生产碳纤维的常见前体包括聚丙烯腈、石油沥青和再生纤维素。木质素作为仅次于纤维素的储量第二大天然高分子材料,含有大量的芳环结构,可作为制备碳纤维的前驱体,与聚丙烯腈基碳纤维相比,生产成本降低50%以上。

碳纳米管(CNT)纤维是一种特殊的碳纤维材料,由多个碳纳米管组成,具有较高的比强度。与传统碳纤维相比,碳纳米管纤维具有更好的柔韧性,更高的导电性和导热性。目前制备碳纳米管纤维的方法包括湿法纺丝、阵列旋转和浮动催化剂化学气相沉积。此外,后处理通常用于改善碳纳米管纤维的机械、电气和热性能,包括溶剂/机械致密化、化学掺杂、金属涂层、酸处理和纯化。然而,由于前体的化学结构较为复杂,从生物质中连续制备碳纳米管纤维仍存在很大的挑战。

基于以上挑战,东华大学材料科学与工程学院朱美芳院士团队通过溶剂分散,高温热解,催化合成和组装的系统整合实现了木质素中高性能CNT纤维的连续制备。该木质素基碳纳米管纤维的拉伸强度为1.33 GPa,导电性为1.19×105 S/m。此外,可以实现了速度为120 m/h的连续生产CNT纤维。木质素基碳纳米管纤维优异的机械强度和导电性将大大拓展木质素的应用领域。相关成果以“Continuously processing waste lignin into high-value carbon nanotube fibers”为题发表到Nature communications上,第一作者为19级博士研究生刘赋瑶。

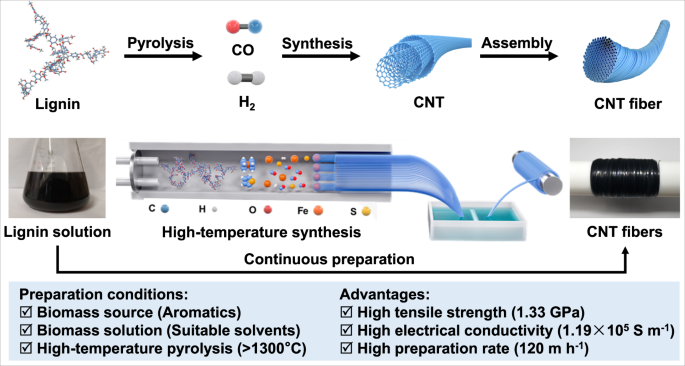

木质素合成碳纳米管纤维的机理 木质素溶液首先通过将木质素溶解在适当的溶剂中而获得。木质素溶液在高温炉中加热,溶剂瞬间蒸发,木质素分解成单环芳烃(MAHs)。在高于1300°C的温度下,这些MAH可以进一步热解成H2和CO。分解产物在铁(Fe)催化下,由硫(S)促进合成碳纳米管。合成的碳纳米管进一步组装成类似袜子的整合物,将其引入水中致密化,并在牵引力下进一步扭曲或滚动以获得碳纳米管纤维。 为了实现使用木质素连续制备CNT纤维,必须选择合适的溶剂。除了良好的溶解性外,溶剂的简

单结构和低成本对于高性能碳纳米管纤维的大规模制备至关重要。此外,需要高于1300°C的合成温度才能将木质素分解成H2和CO作为碳纳米管纤维的原料。在这些条件下获得的碳纳米管纤维才具有高机械强度(1.33 GPa),高导电性(1.19×105S/m),制备效率高(120 m/h)。

图1:连续生产碳纳米管纤维的流程图

木质素热解的机理分析

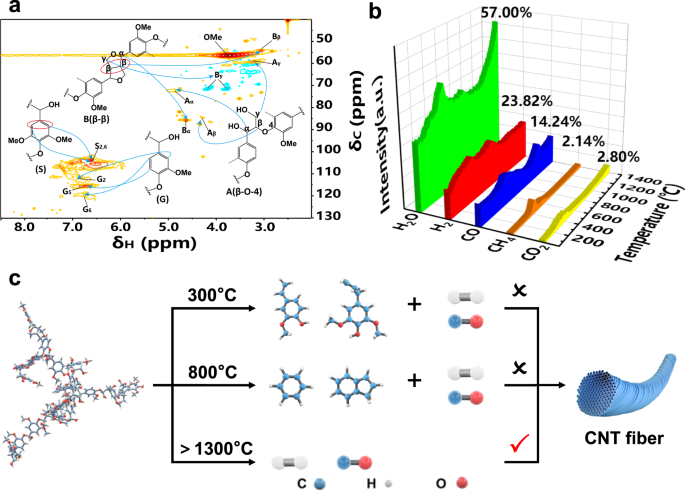

木质素的结构决定了它的热解特性。作者通过获得木质素核磁共振(NMR)光谱,分析其结构特征。13C NMR可以有效地检测木质素的碳骨架结构,并对木质素的整体结构进行全面分析(图2a)。当温度上升到1400°C时,木质素的残余焦炭率为40%。在1400°C时,木质素热解中积累的气态小分子产物主要是H2O (57%),H2(23.82%)、CO (14.24%)、CH4(2.14%),CO2(2.8%)(图 2b)。其中CO主要来自木质素中侧链和芳环之间醚键的裂解,以及一些挥发物的二次分解。CO2主要来自侧链中反应性官能团的裂解和重整;CH4衍生自苯环上甲氧基的侧链裂解和去甲基化;H2O主要由木质素脂族侧链上的羟基产生;H2的形成可归因于芳环中断裂键的重排。

在1300°C以上的高温下,木质素可以完全分解成小分子气体,从而避免碳沉积和催化剂失活(图2c)。此外,木质素热解产生的水在我们的系统中也有利于碳纳米管的合成。当反应温度为400-1300°C时,可以产生用于合成碳纳米管的碳源CO,但在这些条件下无法获得碳纳米管(图2c)。一方面,碳源与氢的比例对于碳纳米管合成非常重要。当温度低于1300°C时,木质素不能完全分解成小分子气体,并且有大量的芳香族化合物。因此,热解产物中没有足够的一氧化碳来生成碳纳米管。另一方面,当温度高于900°C时,木质素将进行碳重整,这需要178 kJ/mol的高活化能.C=C键直到1000°C以上才开始分解,它们只能在1400°C左右完全断裂.因此,实验结果表明,只有当碳纳米管的合成温度提高到1300 °C以上时,才能满足木质素的高热解活化能,从而实现木质素的完全热解和碳纳米管的连续制备。

图2:木质素的热解和碳纳米管纤维的合成条件

碳纳米管的合成和结构

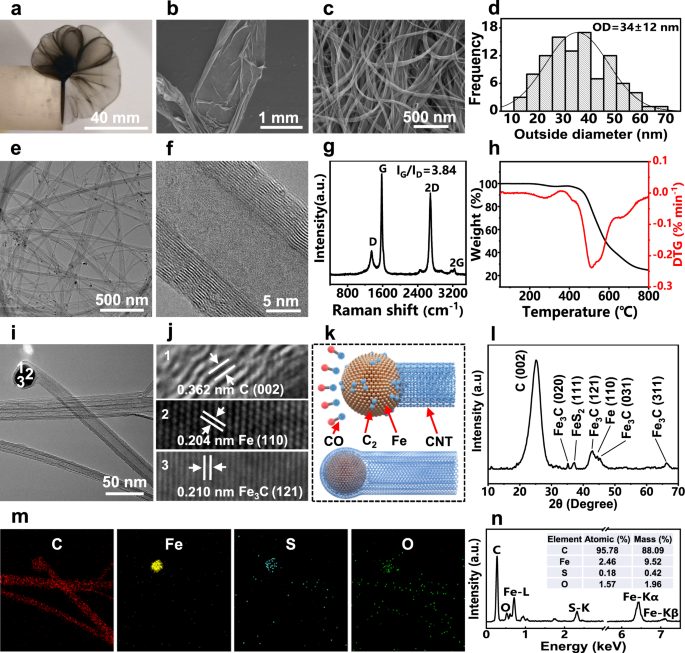

图3显示了由木质素合成的碳纳米管的形态和结构。在铁催化剂的作用下,木质素热解产生的小分子气体不断生成碳纳米管聚集体(图3a、b)。碳纳米管的平均外径为34nm(图3c,d)。透射电镜图像显示制备的碳纳米管是多壁的(图3e,f)。碳纳米管有一个IG/ID值为3.84(图3g),高于或接近于由精细化学品和其他生物质制备的多壁碳纳米管(MWNTs)。官能团和缺陷将在高温(300-400°C)下被去除,因此在TGA结果中表现出约2.3%的质量损失(图3h)。TGA结果还表明,聚集体中碳纳米管的质量分数为82.7%,与同一方法制备的碳纳米管的纯度相似。碳纳米管的形成机理如下:在温度大于1300 °C时,木质素热解得到的CO首先吸附在铁催化剂颗粒表面并形成C-C二聚体。然后,二聚体离开催化剂的表面并相互连接以形成短链。最后,这些短链相互连接以形成sp2键合石墨烯片(图3i-k)。在碳纳米管合成过程中,噻吩热解产生的硫原子吸附在铁催化剂表面,形成富硫微区。由于这些微区的表面能低于铁颗粒,因此硫的添加会促进碳原子在铁颗粒表面的沉积。由于铁催化剂和硫的存在,Fe, Fe3C,和FeS2可以在CNT聚集体中观察到晶体(图3l)。此外,还通过元素映射图像和TEM-EDS分析证明了铁和硫原子的存在(图3m,n)。

图3:木质素衍生的碳纳米管的合成和结构

碳纳米管纤维的结构和性能

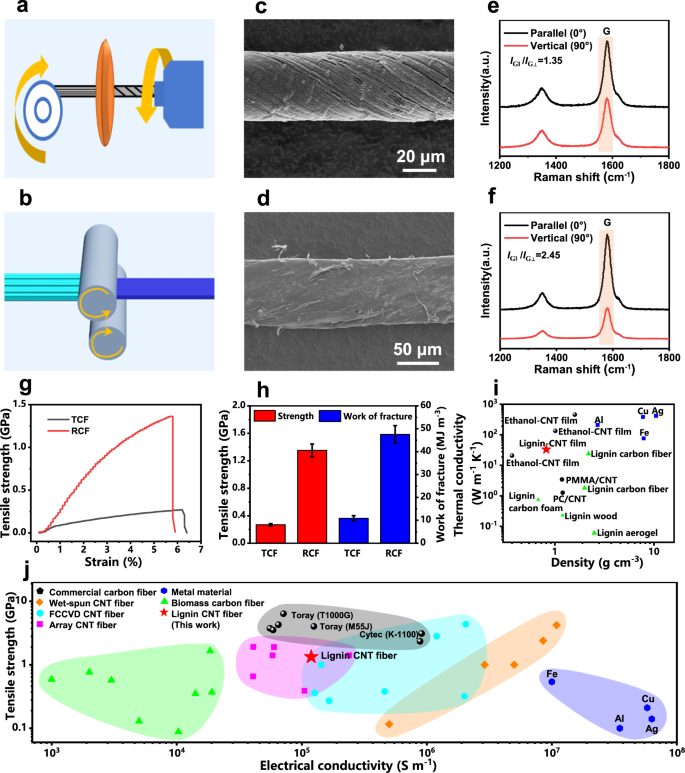

新产生的碳纳米管纤维(NCF)是从合成木质素衍生的碳纳米管的压实和缠绕中获得的。这些碳纳米管纤维具有松散的结构和低取向度。为了提高碳纳米管纤维的机械性能,用两种方法对其进行了处理,包括加捻和轧制(图4a,b)。直径约38μm的扭曲CNT纤维(TCF)实现了高度致密化,可以清楚地观察到螺旋图案(图4c)。从TCF的横截面可以看出,纤维内部不够致密,这导致低密度。此外,过度扭曲不能提高CNT纤维的机械强度,反而会导致纤维断裂。

与加捻相比,轧制制备的碳纳米管纤维(轧制碳纳米管纤维,RCF)由于对碳纳米管纤维施加的应力更大,因此具有更致密的结构(图4d)和改进的纤维取向。IG||/IG⊥从偏振拉曼光谱获得的TCFs和RCF的值分别为1.35和2.45,表明RCF具有比TCF更好的取向度(图4e,f)。通过不同的致密化方法获得的碳纳米管纤维具有不同的机械性能。TCF和RCF的抗拉强度分别为0.27±0.02 GPa和1.33±0.09 GPa,弹性模量分别为10.46±1.24 GPa和37.45±7.47 GPa(图4g)。与TCFs相比,RCFs具有更致密的结构和更定向的结构,这导致纤维中碳纳米管之间更高的摩擦和更困难的滑移,从而实现显着更好的机械性能。TCF和RCF的断裂伸长率分别为6.12±0.43%和5.62±0.18%。虽然TCF和RCF具有相似的断裂伸长率,但RCF由于其显着更高的机械强度而表现出显着更高的断裂功(图4h)。

除了出色的机械性能外,与生物质衍生碳材料相比,此方法制备出的CNT薄膜具有更高的导热性,可与通过类似方法制备的具有相似特性的CNT薄膜以及一些常见的金属相当(图4i)。此方法制备的碳纳米管纤维的电导率高于几乎所有报道的生物质衍生碳纤维和阵列碳纳米管纤维以及大多数商业碳纤维(图4j)。此外,此碳纳米管纤维的导电性低于湿纺CNT纤维,这可能是由于用于湿纺的碳纳米管的纯度和结晶度较高,以及所得碳纳米管纤维的密度较高(图4j)。

图4:木质素衍生的碳纳米管纤维的制备和性能。

小结:作者证明了生物质资源可以作为碳纳米管纤维的原料,并采用FCCVD法实现碳纳米管纤维的连续制备。作为概念验证,木质素被用作碳源,并开发了高性能碳纳米管纤维。为了实现CNT纤维的连续制备,需要将木质素溶解在适当的溶剂中,并且在催化剂的作用下,在1300°C以上的高温下完成合成反应。木质素衍生的CNT纤维以前所未有的方式集成了1.33 GPa的高拉伸强度,33.21 W m−1 K−1的高导热性,以及 1.19 × 105 S m−1 的高电导率,超过了目前大多数报道的生物质衍生碳材料。更重要的是,连续制备木质素衍生的CNT纤维,结合120 m/h的生产率,使其大规模制备成为可能,这将极大地促进木质素材料在高端领域的应用。

文章来源:公众号【高分子科学前沿】

氧化石墨烯:

氧化石墨烯(graphene oxide )是石墨烯的氧化物,一般用GO表示,其颜色为棕黄色,市面上常见的产品有粉末状、片状以及溶液状的。因经氧化后,其上含氧官能团增多而使性质较石墨烯更加活泼,可经由各种与含氧官能团的反应而改善本身性质。

氧化石墨烯薄片是石墨粉末经化学氧化及剥离后的产物,氧化石墨烯是单一的原子层,可以随时在横向尺寸上扩展到数十微米。因此,其结构跨越了一般化学和材料科学的典型尺度。氧化石墨烯可视为一种非传统型态的软性材料,具有聚合物、胶体、薄膜,以及两性分子的特性。氧化石墨烯长久以来被视为亲水性物质,因为其在水中具有优越的分散性,但是,相关实验结果显示,氧化石墨烯实际上具有两亲性,从石墨烯薄片边缘到中央呈现亲水至疏水的性质分布。因此,氧化石墨烯可如同界面活性剂一般存在界面,并降低界面间的能量。其亲水性被广泛认知。